刀具断刀在线监测系统

刀具断刀

在线监测系统

在cnc高速精密加工过程中,由于走刀路径不合理、切削力不稳定、工件材质不均匀等因素,刀具极易发生断裂现象。但由于刀具尺寸小、切削用量少、切削液喷淋等影响,刀具断刀后不能被及时发现和更换,就会影响后续加工流程,浪费大量加工时间。

为此,北京精雕研发了“刀具断刀在线监测系统”,在线实时监测和判断切削过程中的刀具状态,并准确记录刀具的断刀时间,有效解决长时间加工过程中,操作人员无法及时判断刀具是否断刀的问题,帮助客户降低加工风险,提高生产效率。

简单便捷的安装设计

该系统主要由高频振动传感器、振动监测模块、数据监测软件三部分组成。通过在主轴、工件、夹具等关键部位(加工时的振动影响区域即可)安装振动传感器,实时监测加工过程中的振动“特征信号”,来分辨当前刀具是否断刀。如果发生断刀,可通过机床发出包含断刀时间的报警信号,并远程通知操机人员更换刀具。

24小时的在线监测功能

刀具断刀在线监测系统的最大亮点就是可24小时在线监测切削过程中的刀具状态,以减少断刀带来的加工风险。除此之外,还具有机床异常碰撞监测、刀具磨损监测等功能,便于操作人员快速明确并定位加工风险点,辅助工艺人员优化工艺,实现全方位的加工过程管控,提高生产连续性和效率。

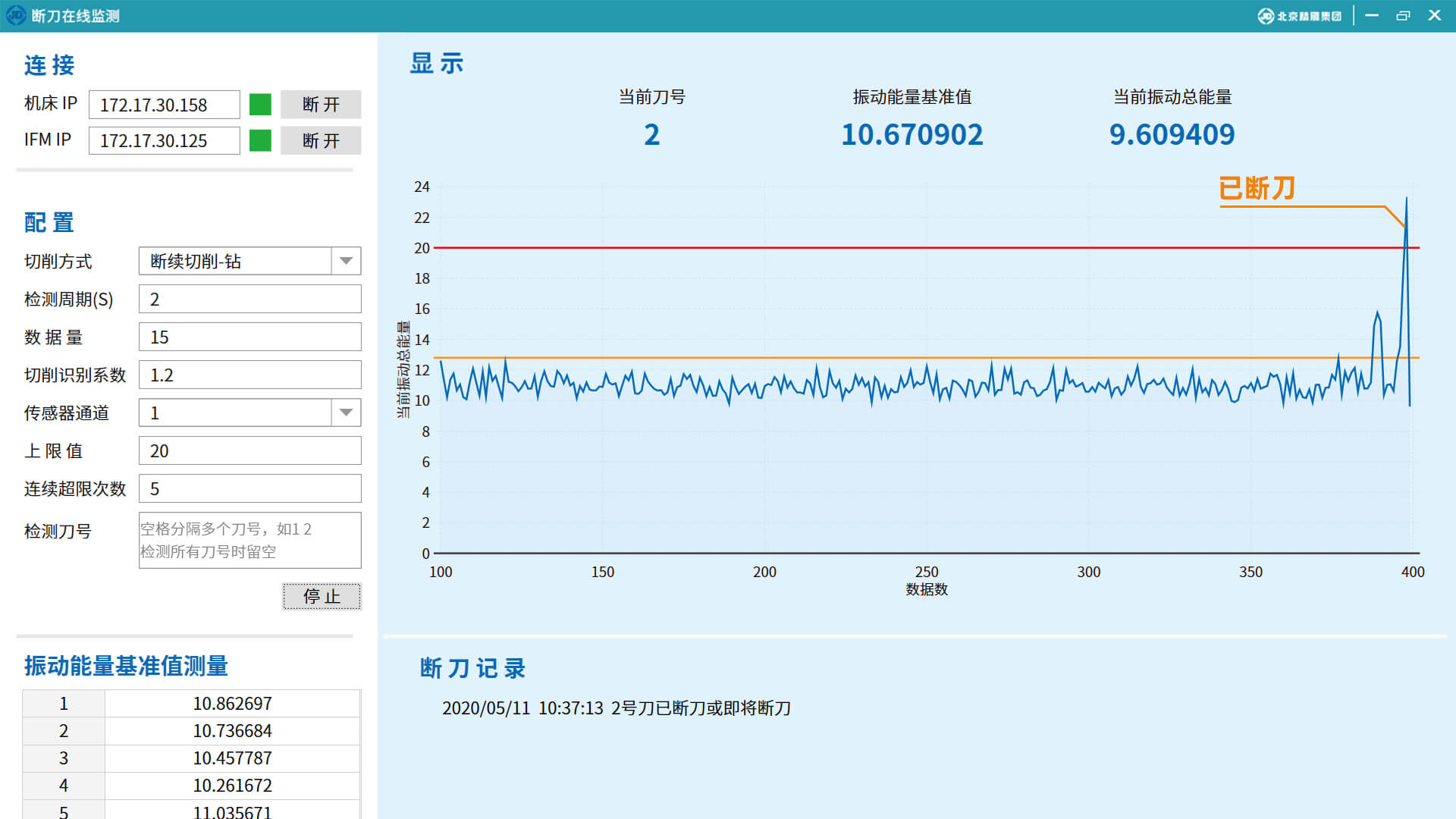

刀具状态实时性监测

与一般使用对刀仪离线监测刀具状态不同,本系统具备 24 小时不停机在线实时监测刀具切削状态的功能,判断是否处于正常切削或是已发生断刀。

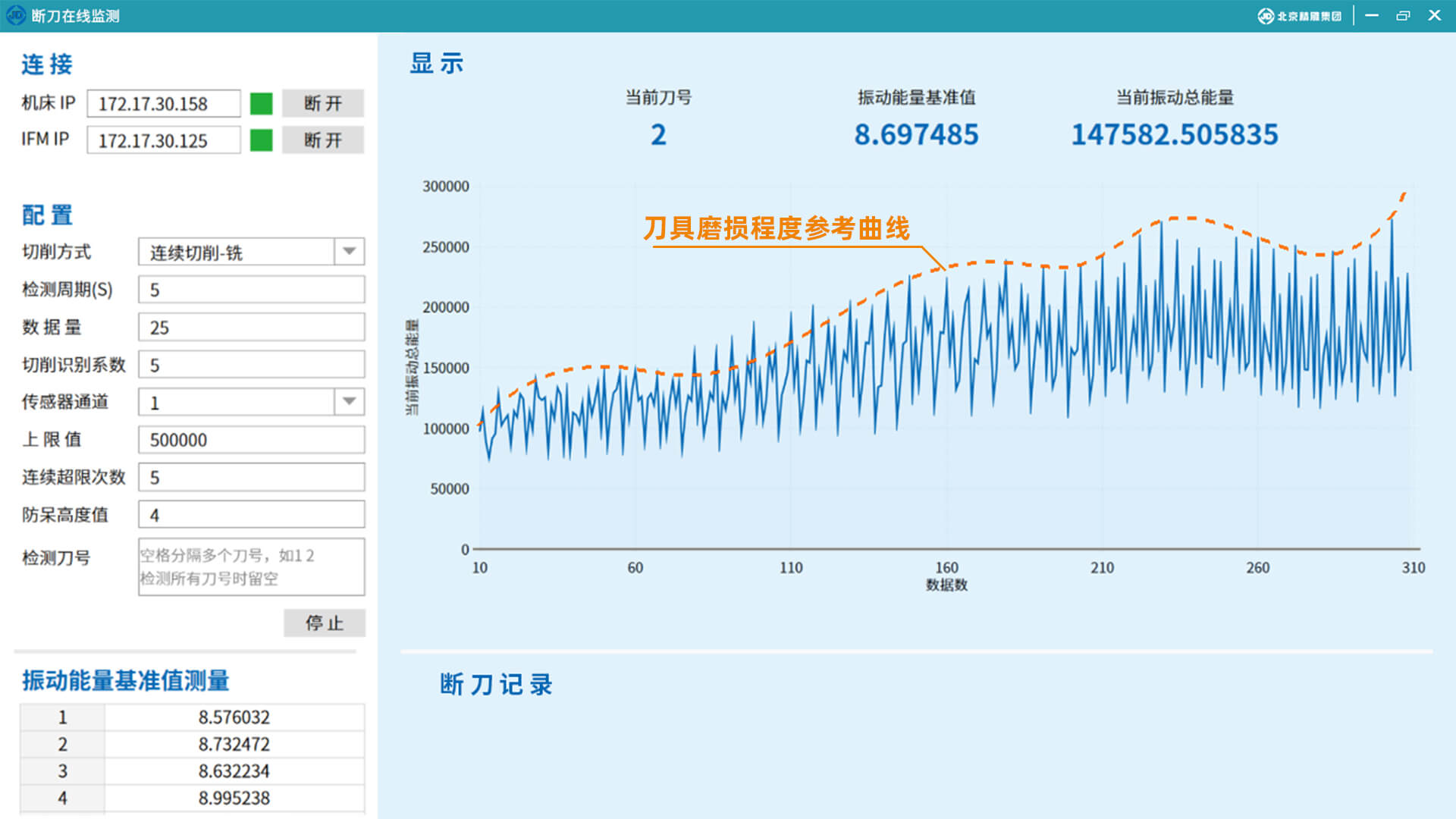

刀具异常磨损监测

本系统提供的刀具切削振动“特征信号”数据曲线,可作为判断刀具是否出现磨损的参考曲线,在某些场景下可作为刀具异常磨损和断刀的预测曲线,为生产人员备刀、换刀提供数据依据。

异常碰撞监测

通过设定碰撞预警值,可以准确有效地监测到机床加工过程中发生的异常碰撞,报警提醒生产人员及时查看刀具状态,避免产生更大加工风险。

“μ级”识别能力

该系统基于振动信号的特征,利用了切削前后全频段“特征信号”对比排序的方法,来实时监测刀具状态,因此灵敏度高,反应迅速,可监测“μ级”切削量加工的刀具状态,特别适用于小刀具长时间高速精加工等难以监测的情况。

铣削加工

最小可监测切削量为2μm时,刀具是否磨损或断刀。

磨削加工

最小可监测磨削量为1μm时,磨头或砂轮是否处于正常磨削状态。

钻孔加工

最小可监测钻头直径为0.2mm时,刀具是否发生断刀。

只需四步,学会使用断刀监测系统

精雕“刀具断刀在线监测系统”是一款简单易用的监测平台,只需四步即可学会系统操作,轻松搞定数控机床加工过程中的断刀实时监测。

参数设置

设置切削方式、上限值等重要参数

在线监测

在线监测刀具切削振动“特征信号”数据曲线

断刀判断

若曲线超过上限值,则刀具即将断刀或已发生断刀

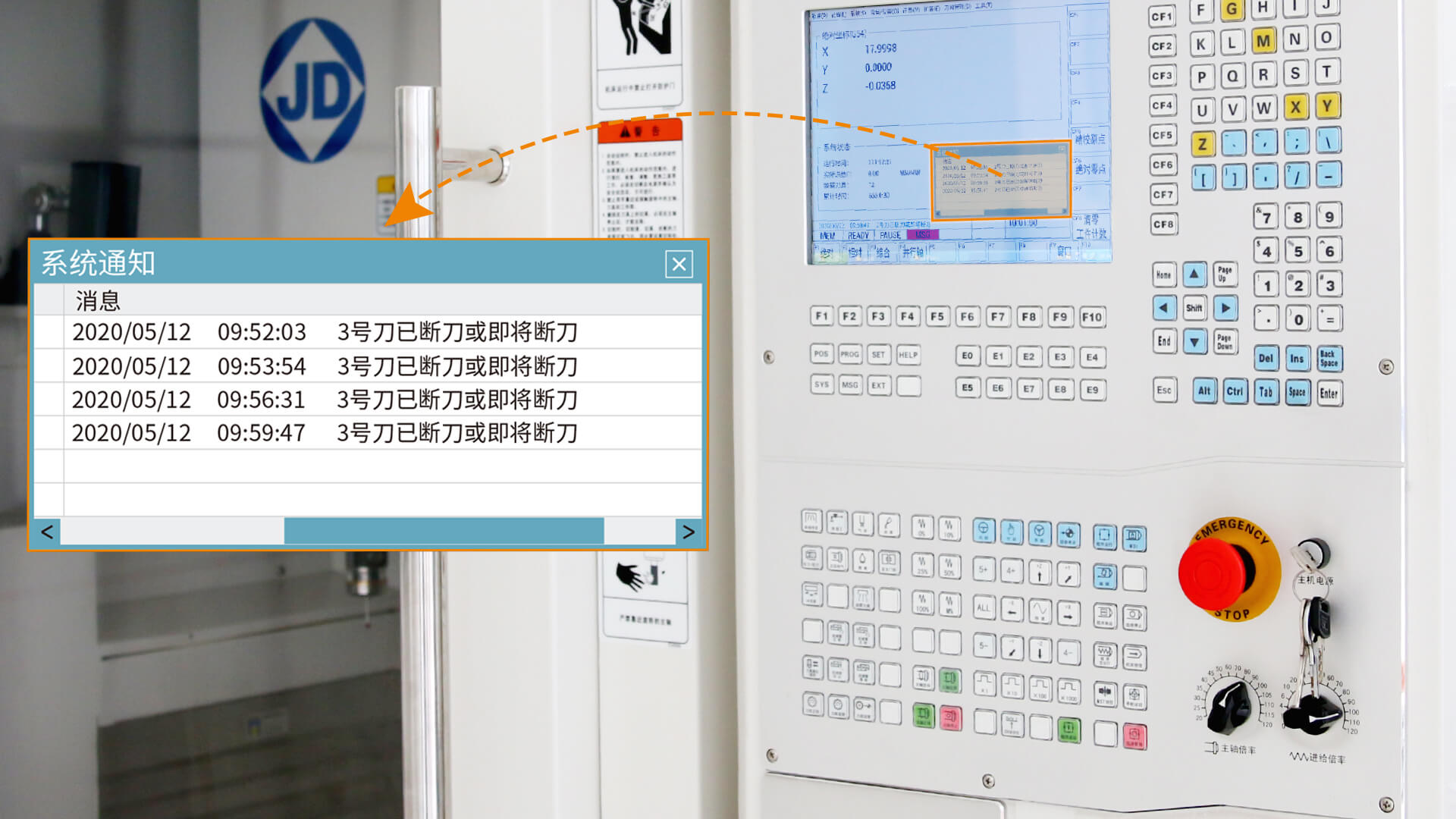

系统提示

若刀具即将断刀或已发生断刀,数控系统会及时报警,并立即停止加工